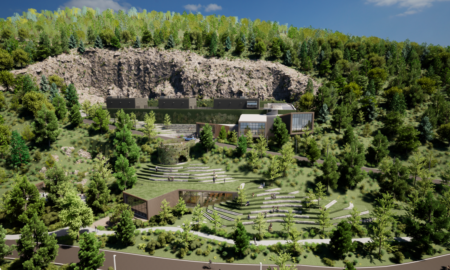

Nel cuore della Motor Valley italiana, a Imola, il Gruppo Hera ha da poco aperto il suo impianto innovativo, il primo in Europa in grado di rigenerare la fibra di carbonio su scala industriale. Questa iniziativa segna un passo importante per incrementare la circolarità in vari settori strategici italiani, tra cui automotive, aerospaziale, nautica, arredamento, tessile e moda.

I vantaggi del riciclo della fibra di carbonio

Il nuovo impianto, denominato Fib3r – ispirato dalle tre “R” circolari: recover (recuperare), reduce (ridurre) e reuse (riutilizzare) – avrà la capacità di rigenerare annualmente 160 tonnellate di fibra di carbonio, preservando le caratteristiche di leggerezza e resistenza che contraddistinguono questo materiale.

Rispetto alla fibra di carbonio vergine, quella riciclata dal Gruppo Hera presenta vantaggi significativi anche in ottica climatica: si stima infatti un risparmio energetico del 75%, una riduzione delle emissioni di gas serra del 74% e una diminuzione dei rifiuti industriali conferiti in discarica.

Orazio Iacono, amministratore delegato del Gruppo Hera, ha sottolineato durante l’inaugurazione che “investire in infrastrutture circolari come questa significa rafforzare la resilienza delle catene di approvvigionamento, ridurre la dipendenza dalle materie prime critiche e creare valore attraverso modelli di business sostenibili.”

L’Innovativo processo di riciclo delle fibre di carbonio

Le fibre di carbonio sono polimeri costituiti esclusivamente da atomi di carbonio, disposti in strutture di diversa lunghezza e diametro. Queste fibre sono state utilizzate per la prima volta nel 1879 da Thomas Edison, come filamento per le sue lampadine, per poi essere sostituite dal tungsteno. La loro commercializzazione, tuttavia, è iniziata solo nel 1958 grazie al chimico britannico Roger Bacon.

Oggi, i principali produttori di fibra di carbonio sono Stati Uniti, Cina e Giappone, che dominano il mercato globale con circa il 60% della capacità produttiva. Le fibre di carbonio sono apprezzate per le loro straordinarie proprietà meccaniche e strutturali, che le rendono ideali per applicazioni in ambito aerospaziale, automobilistico e altro ancora.

Loris Giorgini, direttore del dipartimento di chimica industriale dell’Università di Bologna, spiega che la tecnologia utilizzata per il riciclo della fibra di carbonio si chiama pirogassificazione, un processo che separa la fibra dalla resina tramite pirolisi e gassificazione. Questo metodo permette di ottenere una fibra lucente e di alta qualità, pronta per essere riutilizzata.

Il processo avviene in un tunnel lungo 60 metri: nella prima fase, la resina viene bruciata tramite pirolisi, mentre nella seconda, la gassificazione elimina i residui di resina, purificando la fibra. La resina decomposta in forma gassosa viene poi recuperata per alimentare energeticamente il processo.

Un aspetto innovativo del Fib3r è la totale tracciabilità dei materiali trattati. Ogni contenitore di scarti di fibra di carbonio è dotato di un QR code che riporta informazioni sulla composizione, il peso e la provenienza del materiale. Una volta completato il processo di riciclo, il materiale tracciato viene restituito al proprietario, garantendo la chiusura del ciclo.

Le collaborazioni con Leonardo e la Motor Valley

All’inaugurazione dell’impianto sono stati mostrati i primi lotti di fibra di carbonio riciclata, alcuni dei quali destinati al Gruppo Leonardo, uno dei maggiori produttori di componenti aerospaziali.

Ogni anno, Leonardo produce circa 600 tonnellate di scarti di fibra di carbonio derivanti dalla costruzione di aeromobili civili, come lo stabilizzatore degli ATR, la fusoliera del Boeing 787 e i piani di coda dell’Airbus A220. Questi scarti saranno inviati al Fib3r per essere rigenerati.

Anche nel settore automotive, le fibre di carbonio riciclate stanno guadagnando terreno. Marchi prestigiosi come Ferrari e Lamborghini utilizzano questo materiale per realizzare scocche, carrozzerie e componentistica, contribuendo a ridurre l’impatto ambientale delle loro produzioni. Come affermato da Davide Abate, Chief Technologies and Infrastructures Officer di Ferrari, lo sviluppo di una filiera circolare nel settore automotive è cruciale per la sostenibilità dell’intera Motor Valley.